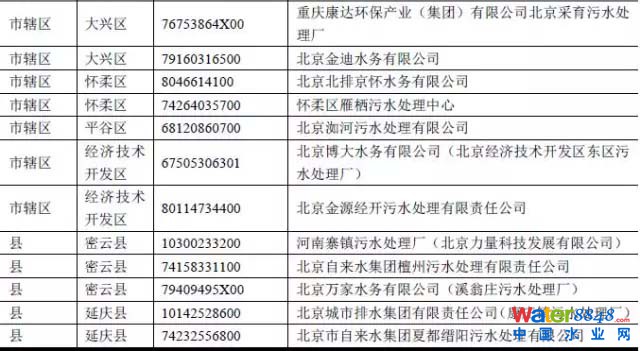

2016版国家重点监控污染企业名单日前发布,共涉及14312家企业。其中:废水排放企业2660家、废气排放企业3281家、污水处理厂3812家、规模化畜禽养殖场(小区)21家、重金属企业2901家、危险废物企业1637家。

从数字可以看出,污水处理厂数量最多。下文附上该类企业名单(限北京市),并根据最新统计数据介绍排名靠前的污水处理工艺。

(北京市57家)

污水处理厂国家重点监控企业名单

据不完全统计,截至2015年5月,全国范围内已建成运营的污水处理厂数量约4000座,这其中有统计数据的污水处理工艺大约30种左右。各类技术工艺排名如下:

(主流6种)主要工艺及特点介绍

氧化沟工艺

小7:覆盖全国

简介

氧化沟工艺作为一种成熟的活性污泥污水处理工艺已在全国范围内得到广泛应用,它是活性污泥法的一种变型,其曝气池呈封闭的沟渠型,所以它在水力流态上不同于传统的活性污泥法,而是一种首尾相连的循环流曝气沟渠,污水渗入其中得到净化。

工艺特点

1、简化了预处理

氧化沟水力停留时间和污泥龄比一般生物处理法厂,悬浮有机物可与溶解性有机物同时得到较彻底的去除,排出的剩余污泥已得到高度稳定,因此氧化沟可不设初沉池,污泥不需要进行厌氧消化。

2、占地面积少

因为在流程中省略了初沉池、污泥消化池,有时还省略了二沉池和污泥回流装置,使污水厂总占地面积不仅没有增大,相反还可缩小。

3、具有推流式流态的特征

氧化沟具有推流特性,使得溶解氧浓度在沿池长方向形成浓度梯度,形成好氧、缺氧和厌氧条件。通过对系统合理的设计与控制,可以取得较好的脱氮除磷效果。

4、简化工艺

将氧化沟和二沉池合建为一体式氧化沟,以及近年来发展的交替工作的氧化沟,可不用二沉池,从而使处理流程更为简化。

A2/O工艺

小7:重在脱磷除氮

简介

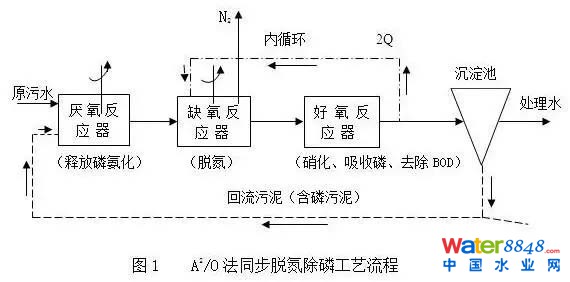

A2/O工艺是Anaerobic-Anoxic-Oxic的英文缩写,是厌氧-缺氧-好氧生物脱氮除磷工艺的简称。这种工艺处理效率一般能达到:BOD5和SS为90%~95%,总氮为70%以上,磷为90%左右,一般适用于要求脱氮除磷的大中型城市污水厂。

但A2/O工艺的基建费和运行费均高于普通活性污泥法,运行管理要求高,所以对目前我国国情来说,当处理后的污水排入封闭性水体或缓流水体引起富营养化,从而影响给水水源时,才采用该工艺。

工艺特点

优点

1、污染物去除效率高,运行稳定,有较好的耐冲击负荷。

2、污泥沉降性能好。

3、厌氧、缺氧、好氧三种不同的环境条件和不同种类微生物菌群的有机配合,能同时具有去除有机物、脱氮除磷的功能。

4、脱氮效果受混合液回流比大小的影响,除磷效果则受回流污泥中夹带DO和硝酸态氧的影响,因而脱氮除磷效率不可能很高。

5、在同时脱氧除磷去除有机物的工艺中,该工艺流程最为简单,总的水力停留时间也少于同类其他工艺。

6、在厌氧-缺氧-好氧交替运行下,丝状菌不会大量繁殖,SVI一般小于100,不会发生污泥膨胀。

7、污泥中磷含量高,一般为2.5%以上。

缺点

1、反应池容积比A/O脱氮工艺还要大。

2、污泥内回流量大,能耗较高。

3、用于中小型污水厂费用偏高。

4、沼气回收利用经济效益差。

5、污泥渗出液需化学除磷。

传统活性污泥法

小7:用在大型污水处理厂

简介

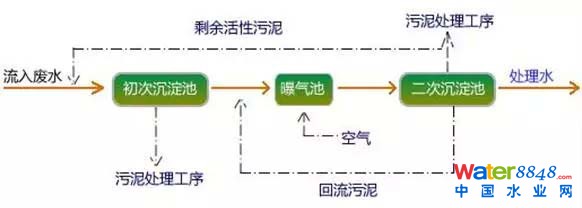

活性污泥法工艺是一种应用最广泛的废水好氧生化处理技术,其主要由曝气池、二次沉淀池、曝气系统以及污泥回流系统等组成。

工艺特点

优点

工艺相对成熟、积累运行经验多、运行稳定;有机物去除效率高,BOD5的去除率通常为90%~95%;曝气池耐冲击负荷能力较低;适用于处理进水水质比较稳定而处理程度要求高的大型城市污水处理厂。

缺点:需氧与供氧矛大,池首端供氧不足,池末端供氧大于需氧,造成浪费;传统活性污泥法曝气池停留时间较长,曝气池容积大、占地面积大、基建费用高,电耗大;脱氧除磷效率低,通常只有10%~30%。

SBR工艺

小7:适用于间歇排放

简介

处理过程主要由初期的去除与吸附作用、微生物的代谢作用、絮凝体的形成与絮凝沉淀性能几个净化过程完成。

SBR技术的核心是SBR反应池,该池集均化、初沉、生物降解、二沉等功能于一池,无污泥回流系统。尤其适用于间歇排放和流量变化较大的场合。

工艺特点

优点

1、理想的推流过程使生化反应推动力增大,效率提高,池内厌氧、好氧处于交替状态,净化效果好。

2、运行效果稳定,污水在理想的静止状态下沉淀,需要时间短、效率高,出水水质好。

3、耐冲击负荷,池内有滞留的处理水,对污水有稀释、缓冲作用,有效抵抗水量和有机污物的冲击。

4、工艺过程中的各工序可根据水质、水量进行调整,运行灵活。

5、处理设备少,构造简单,便于操作和维护管理。

6、反应池内存在DO、BOD5浓度梯度,有效控制活性污泥膨胀。

7、SBR法系统本身也适合于组合式构造方法,利于废水处理厂的扩建和改造。

8、脱氮除磷,适当控制运行方式,实现好氧、缺氧、厌氧状态交替,具有良好的脱氮除磷效果。

9、工艺流程简单、造价低。主体设备只有一个序批式间歇反应器,无二沉池、污泥回流系统,调节池、初沉池也可省略,布置紧凑、占地面积省。

缺点

1、间歇周期运行,对自控要求高。

2、变水位运行,电耗增大。

3、脱氮除磷效率不太高。

4、污泥稳定性不如厌氧硝化好。

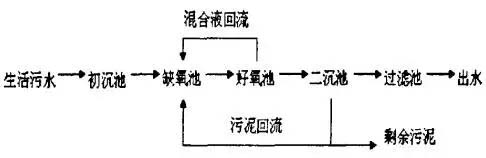

A/O工艺

小7:广泛应用中小型城市

简介

A/O工艺产生于20世纪70年代,由于其同时具有降解有机物及脱氮作用,且运行管理方便,得到了广泛的应用。由于污水处理工艺是根据污水的水量、水质、出水要求和当地的实际情况等多方面的因素确定的,所以中小型的城市生活污水处理站一般选用A/O等工艺。

工艺特点

优点

1、效率高

该工艺对废水中的有机物,氨氮等均有较高的去除效果。当总停留时间大于54h,经生物脱氮后的出水再经过混凝沉淀,可将COD值降至100mg/L以下,其他指标也达到排放标准,总氮去除率在70%以上。

2、流程简单,投资省,操作费用低

该工艺是以废水中的有机物作为反硝化的碳源,故不需要再另加甲醇等昂贵的碳源。

缺点

1、由于没有独立的污泥回流系统,从而不能培养出具有独特功能的污泥,难降解物质的降解率较低。

2、若要提高脱氮效率,必须加大内循环比,因而加大了运行费用。另外,内循环液来自曝气池,含有一定的DO,使A段难以保持理想的缺氧状态,影响反硝化效果,脱氮率很难达到90%。

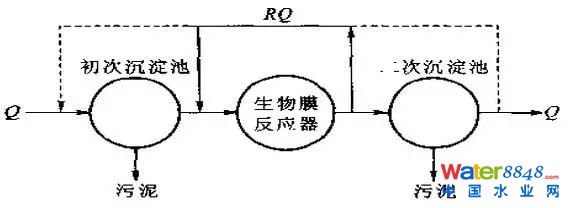

生物膜法工艺

小7:用在工业废水领域

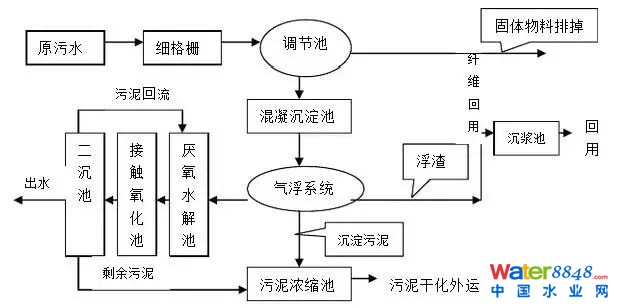

简介

生物膜法是土壤自净过程的人工强化,主要去除废水中溶解性的和胶体状的有机污染物,同时对废水中的氨氮还具有一定的硝化能力。生物膜法在处理工业废水中有着广泛应用。

工艺特点

优点

1、微生物多样化,生物的食物链长,有利于提高污水处理效果和单位面积的处理负荷。

2、优势菌群分段运行,有利于提高微生物对有机污染物的降解效率和增加难降解污染物的去除率,提高脱氮除磷效果。

3、对水质、水量变动有较强的适应性,耐冲击负荷力增强。

4、污泥沉降性能好,易于固液分离,剩余污泥产量少,降低了污泥处理费用,进而降低投资费用。

5、适合低浓度污水的处理。

6、易于维护,运行管理方便,耗能低。

缺点

与活性污泥法相比,生物膜法对环境温度的要求较高,气温过高或过低都会影响生物膜的活性,引起生物膜的坏死和脱落。

另外,载体的比表面积对生物膜处理的效果有着很大的影响,如果选用的滤料比表面积达不到要求,想要达到预期的处理效果就需要增加处理池的面积,使投资费用增大。

来源:化工707微信BNR工艺

BIONUTRE工艺,简称BNR工艺,是采用生物脱氮除磷的技术。

BNR工艺的核心设计理念是:缺氧曝气。在缺氧曝气区,既存在氧化污水中的有机物反应,同时也发生着硝化/反硝化和短程反硝化反应。缺氧曝气是所有BNR工艺的关键,具体工艺形式有ORBAL 氧化沟、VLR立环反应器 、VertiCel反应器等。

ORBAL氧化沟工艺

一、典型的ORBAL氧化沟工艺

ORBAL氧化沟是一种很有特色的氧化沟工艺,该工艺非常适用于污水常规二级生物处理,在去除污水中的碳源污染的同时,还能进行生物脱氮与生物除磷。

ORBAL氧化沟是由若干同心沟道组成的多沟道氧化沟系统,沟道平面呈圆形或椭圆形,具有完全混合式及推流式反应池系统的特征,耐冲击负荷能力强,易于适应多种进水情况和出水要求的变化,具有很强的灵活性。ORBAL氧化沟与标准单沟道氧化沟相比,需氧量可节省20%~35%,从而大大降低了能耗,节约了运行成本。该工艺操作控制简单,维护管理方便,通常情况下只需定期为曝气机轴承添加润滑油即可。

典型的ORBAL氧化沟有三个同心沟道。三个沟道由于进水负荷和供氧量的不同,溶解氧浓度形成明显的梯度分布:外沟溶解氧一般接近于0mg/L,中沟溶解氧平均为1mg/L,内沟溶解氧平均为2mg/L,从而在三个沟道内形成了恒定的曝气缺氧区和好氧区,为生物硝化和反硝化提供了条件,达到生物脱氮的目的。发生在外沟道的“同时硝化/反硝化”和“短程反硝化”作用更加强了系统的脱氮功能。另外由于外沟道内溶解氧浓度为0mg/L,在C/N比适宜的情况下,硝酸盐很快被反硝化成氮气,同时微生物在此条件下过度释放磷之后在好氧状态下再对磷进行过量吸收,达到同时脱氮和除磷的效果。ORBAL氧化沟如果设置内循环系统,脱氮率可达95%或以上。

ORBAL氧化沟经过几十年不断的工艺发展和设备改良,现在全世界已有上千座城市污水处理厂和工业废水处理厂采用此工艺及相关设备,运转良好,效果显著。

二、合建式ORBAL氧化沟工艺

合建式ORBAL氧化沟是将二沉池与氧化沟合建,将二沉池建于氧化沟中心,形成一个大的同心圆结构。这种形式,既可以节省占地,同时又减少了土建与管道的工程量,减少水头损失,节省了投资与运行经费。

ORBAL氧化沟作为较优化的工艺之一,可以在城市污水处理工程中推广应用,尤其适用于中小规模的污水处理厂。目前,全国已有数百余座城市污水处理厂采用了ORBAL氧化沟工艺,这些污水处理厂的成功运行,已经验证了上述大部分优点。

为缓解部分地区用地紧张的局面,可灵活选用合建式ORBAL氧化沟结构。在重庆市南川等地的污水处理厂采用了合建式ORBAL氧化沟工艺,现已投入运行几年,处理效果良好。

三、转碟曝气机

ORBAL工艺的关键设备为转碟曝气机。转碟曝气机由电机减速机驱动水平轴带动转碟旋转,在转碟旋转时起到充氧和推动水流水平流动的双重功能,可防止污泥沉淀,达到很好的处理效果。曝气转碟的充氧性能及动力特性可通过增减转碟数量,改变浸没水深,或调节转速来进行调整。转碟曝气机的混合效率是其他任何曝气设备无法相比的。该设备的高混合效率,保证了在大多数全负荷条件下生物过程性能最优。此设备不仅适用于ORBAL工艺,同时也适用于其他沟型的氧化沟工艺。

我公司的转碟曝气机具有以下优点:

■世界领先的技术

由ORBAL氧化沟工艺及转碟曝气机设备的创始公司原Siemens Water Technologies LLC.(USFilter Envirex公司)授权国美(天津)水技术工程有限公司在中国独家制造,按照技术授权方的技术及品质标准和生产工艺进行生产,具有美国产品同等的质量。

碟片注塑模具由技术授权方提供,全部采用技术授权方指定的原装进口的原料,产品返销美国及世界其他地区。

■精心筛选的碟片原材料

碟片采用高强度聚苯乙烯,具有较高的强度及抗冲击性能,耐腐蚀,寿命≥20年;聚苯乙烯碟片重量轻,比重≤1,大大低于国内同类产品的重量,明显改善水平轴及轴承的受力情况,降低了水平轴的挠度,提高了轴承的使用寿命。

VLR立环生物反应工艺

一、工艺概述

VLR生物反应工艺是由ORBAL氧化沟发展而来的,它与ORBAL氧化沟的不同之处在于氧化沟内的污水是在水平回路中循环流动的,而在VLR中污水则是在绕着水平分流隔板的竖向回路中循环流动的,VLR由一个混凝土或钢制的池子组成(依处理规模及场地限制等因素灵活选择材质及形式),池内设有一个水平隔板,隔板的宽度与池子等宽,长度比池子长度略短。第一个采用VLR工艺的处理厂于1986年建于Hohenwald, TN。目前已有几十个VLR系统已经建成并运行,处理水量从0.19万吨/天到45万吨/天。

VLR系统通常由不只一个VLR池组成,在这种情况下,多个VLR反应器模块一般以串联的形式运行。这样类似于ORBAL氧化沟工艺在池内形成了0-1-2的溶解氧梯度,大大提高了整个系统的传氧效率,节省系统能耗。

二、工艺特点

u 以奥贝尔(ORBAL)工艺为基础;

u 鼓风曝气系统增强投氧的灵活性;

u 池中水平隔板延长了气泡在水中的停留时间,使其可达传统曝气系统的三倍以上,大大增加传氧效率;

u 利用矩形及较深池体(最深可达到8.5m),以节省土建费用及用地;

u 规则外形易于实现模块化的工艺组合;

u 设置雨水溢流槽,VLR系统能够承受高流量负荷而不致产生“跑泥现象”,增强了抗水质水量冲击负荷能力;

u 提高了污泥的沉降性和稳定性;

u 由于VLR系统的需氧量低于相同处理能力的传统方工艺,故VLR工艺与传统处理方法相比,可节省约20%的能耗。

VertiCel高效组合曝气工艺

一、工艺介绍

VertiCel系统是我公司引进的国外先进技术。此系统可用于新厂的设计,以及现有采用微孔曝气工艺的处理厂的升级改造。

在大多数的污水处理厂中,活性污泥曝气系统消耗的电能占处理厂总能耗的大部分。这样,为了降低处理厂的运行费用,提高曝气系统的效率是一个主要因素。通常只考虑曝气设备的效率,而忽视了系统的整个设计对曝气效率的影响。

VertiCel高效组合曝气工艺已被证实能够节省大量电能。这种系统的特点是反应池分阶段串联在一起,第一阶段反应池采用机械曝气,第二阶段反应池采用微孔曝气。与传统的微孔曝气相比,组合曝气能够大量节省能耗。

传统活性污泥设计只有一种曝气设备,通常对于设备和工艺均要确保单一气源的可靠性。在组合曝气设计中,需要有丰富的工艺工程经验将表曝和底曝这两种差异较大的曝气设备整合成一个兼容的系统。

二、工艺特点

1、曝气效率

根据不同情况的大量研究, 虽然机械曝气和微孔曝气两种设备在清水中的曝气效率差别很大,但当在混合液中考虑了α系数后,这两个效率将基本相当。

机械曝气对表面活性剂的反应与微孔曝气不同。表面活性剂帮助产生更小的水滴,提高氧传输的可利用表面积。这样,在活性污泥系统中采用机械曝气α系数实际上能高于1.0。在机械曝气的长推流池中进行的研究中发现,前端测得的α系数是1.2,出口处是≤1.0。与微孔曝气相反,机械曝气最好的氧转移效率是在工艺系统的前端。

2、溶解氧DO

另一个影响曝气设备氧转移效率的是设计中采用的DO值。最新的研究表明,将长推流池分隔成几段处理工序,当初始阶段的DO为0时,能够得到较好的工艺性能。这些研究指出,当曝气池从较低的DO转成较高的DO时,能够产生沉降性能较好的活性污泥。

分离的反应池(前一半的DO为0,后一半的DO较高)提高系统的氧转移效率。缺氧池中曝气设备的氧转移效率能提高20%或者更高。另外,建立了同时硝化反硝化的环境。DO为0的曝气池的反硝化率在没有内循环的条件下能达到80%。

3、曝气缺氧

定义:0 DO的曝气池或者在缺氧条件下运行的曝气池是曝气缺氧池。通常的非曝气缺氧池仅利用了总生物量的一小部分,通常是20%或者更低,而曝气缺氧池则至少利用总生物量的一半,并且有更多的工艺优势以及节省能量。

VLR是一种理想的曝气缺氧立式循环反应池。转碟曝气机提供氧传输以及混合搅拌。

4、组合曝气

在较大规模的污水厂,为进一步提高系统运行费用,将VLR和微孔曝气合并在一起作为一种新工艺形式。将机械曝气放在处理系统前端的依据是因为它们将有最高的α值。在0 DO条件下传递一半的总需氧量,这将进一步提高传氧效率,同时也通过反硝化获取氧气。在第二阶段采用微孔曝气是因为α值提高,第二阶段微孔曝气的曝气效率是它放在第一阶段(系统前半部分)时的两倍。

这种微孔曝气之前设置VLR立环生物反应器的高效组合曝气被称为VertiCel,该名称来源于作为前置曝气缺氧环状池的VLR(vertical)以及后接部分的微孔曝气单元(Cells)的组合。

VertiCel的节能特征总结如下:

l 微孔曝气用于系统的后半部分,优化了微孔曝气的α系数;

l 机械曝气用于系统的前半部分,优化了机械曝气的α系数;

l 系统的前半部分保持曝气缺氧条件,通过反硝化作用释放了相当多的氧气;

l 系统的前半部分在0 DO下进行氧气传输,有利于提高曝气设备的曝气效率。

来源:国美(天津)水技术工程有限公司