洁海瑞泉膜技术(天津)有限公司(以下简称洁海瑞泉公司)是专业从事资源化处理工业废水/废气的高科技型技术企业,公司建有3000平米产研基地,目前拥有20余项特种膜分离技术的自主发明专利,致力于将现有成熟的新一代膜分离技术及设备大规模应用推广,为化工、石化、氯碱、纯碱、制药、钢铁、冶金、热电、海水淡化及资源综合利用等行业的节能减排提供专业的、成套的解决方案,力求达到节能增益、变废为宝、内循环、(趋)零排放的三重效果。业务范围包括:稳定气态膜法脱除/回收料液或废水或废气中氨、胺、溴素、硫化氢、氰化氢、二氧化硫、氯气等反应性挥发组分;膜法分离/回收有机蒸汽(油田、加油站油气回收,精馏塔塔顶不凝气中重组分回收等;海水和苦咸水淡化,及反渗透浓水深度浓缩和零排放综合处理。

公司的专利技术气态膜脱氨技术可将工业废水中氨氮从100-20000mg/L脱除至15mg/L甚至3mg/L以下,具有节能高效的特点,并且无二次污染。秦英杰博士于2013年7月创立了洁海瑞泉膜技术(天津)有限公司,在国内生产气态膜法废水脱氨过程所需的聚丙烯、聚四氟乙烯中空纤维微孔疏水膜,制作膜组件,并针对多种行业的氨氮废水水质形成了一系列的预处理技术;提供副产物为多种铵盐或者氨水的膜法脱氨过程,可满足不同企业对不同种类副产品的需求。该技术现已成功用于制药、钢铁、垃圾渗滤液、电池材料、热电厂等行业的氨氮废水处理。当要求的副产物为铵盐时,膜法处理每立方米废水的投资成本约为0.3~0.6万元,电耗<1度,而传统吹脱-吸收的电耗为15~45度;当副产物为氨水时,膜法处理每立方米废水的投资成本约为0.6~1.2万元,蒸汽消耗<0.06吨甚至小于0.04吨,而传统汽提(精馏)的电耗为0.12~0.18吨。气态膜法用于废水中氨氮的脱除回收,具有良好的环保和经济效益。

气态膜法脱氨技术简介

发布时间:2017-04-13

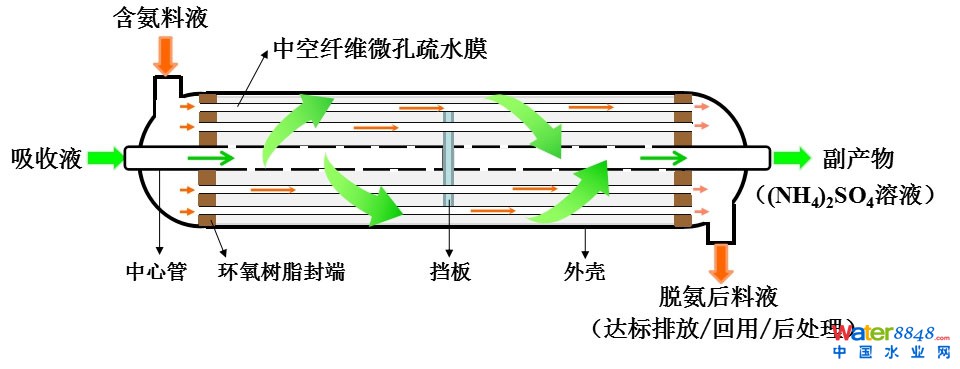

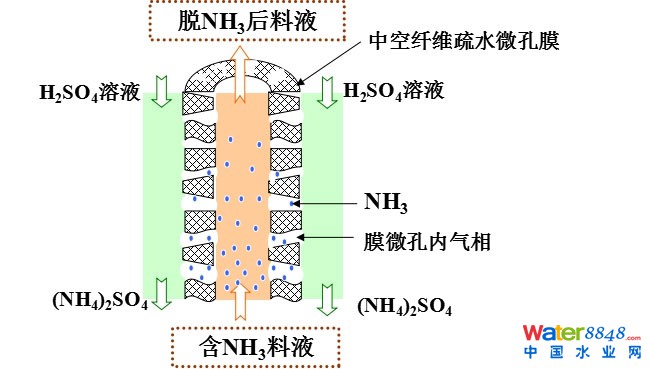

原理:性能优异的微孔疏水膜,将含氨料液(或废水)和吸收液分隔开来,以透过组分(挥发性组分,即氨)的蒸汽压差为驱动力,脱除、回收、富集料液或废水中氨 。

过程:含氨料液(或废水)通过膜组件管程,吸收液(硫酸/盐酸/硝酸等)在壳程与料液呈错流流动,一定pH值条件下,料液中氨在料液与微孔膜界面处汽化并扩散穿过膜孔,在微孔膜与吸收液界面处与酸性吸收液中H+发生反应,得到高度浓缩和纯化的铵盐( 硫酸铵、氯化铵、硝酸铵等)或氨水,从而脱除料液中氨。

特点:传统解吸过程和化学吸收过程同时发生在一个高效膜组件中,同一膜设备同时实现氨的分离与富集,相当于传统吹脱塔+化学吸收塔的微观组合。

近常压操作,电能仅用于驱动料液通过膜组件,电耗低,相对于传统吹脱过程能耗节省至少80%。

气态膜法脱氨过程

气态膜法脱氨的基本原理(中空纤维膜剖面图)

气态膜法脱氨工程案例

发布时间:2017-04-26

1. 湖南某厂铅冶废水氨氮脱除

处理量:200t/d

初始氨氮:350mg/L

出水氨氮:≤8mg/L

副产物:≥5%硫酸铵

2. 河北某制药厂废水氨氮回收(一期)

处理量:50t/d

初始氨氮:3000~7000mg/L

出水氨氮:≤100mg/L

副产物:>30%硫酸铵

3. 河北某制药厂废水氨氮回收(二期)

处理量:180t/d

初始氨氮:5000~6000mg/L

出水氨氮:≤200mg/L

副产物:≥25%硫酸铵

4. 天津某盐场浓海水膜法提溴

处理量:1200t/d

初始溴素含量:70~110mg/L

溴素提取率:>90%

5. 广东某垃圾填埋场渗滤液中氨氮的脱除(一期)

处理量:80t/d

初始氨氮:2500mg/L

出水氨氮:≤200mg/L

副产物:15~20%硫酸铵

6. 广东某垃圾填埋场渗滤液中氨氮的脱除(二期)

处理量:80t/d

初始氨氮:2500mg/L

出水氨氮:≤200mg/L

副产物:15~20%硫酸铵

7. 山东某功能材料厂氨氮废水治理

处理量:720t/d

初始氨氮:400~800mg/L

出水氨氮:≤40mg/L

副产物:>8%硫酸铵

8. 深圳某线路板厂铜氨络合废水氨氮脱除

处理量:150t/d

初始氨氮:4000mg/L

出水氨氮:≤3mg/L

副产物:≥15%氯化铵

9. 江西某湿法冶金厂高氨氮废水处理

处理量:250t/d

初始氨氮:7000~13000mg/L

出水氨氮:≤15mg/L

副产物:20%氨水

10. 广东某电厂脱硫脱硝 氨氮废水(一期)

处理量:100t/d

初始氨氮:30000mg/L

出水氨氮:≤5mg/L

副产物:40%硫酸铵

气态膜法脱氨技术优势

发布时间:2017-04-13

♦ 自有发明专利技术,已授权5项;

|

1 |

一种用于脱除、回收、富集料液或废水中的氨或有机胺的稳定气态膜装置及方法 |

发明专利 |

ZL201110184468.7 |

|

2 |

一种垃圾渗滤液的综合处理方法 |

发明专利 |

ZL201210141598.7 |

|

3 |

一种从含溴料液或废水中提取/富集溴素的方法 |

发明专利 |

ZL201310369523.9 |

|

4 |

一种吸收剂可再生且副产浓氨水的气态膜法处理含氨料液或废水的方法 |

发明专利 |

ZL201310217487.4 |

|

5 |

一种低浓度氨氮废水或料液处理方法 |

发明专利 |

ZL20131021787.4 |

♦ 已形成一系列经济有效预处理技术,适用于多种类型含氨料液

♦ 使用石灰代替烧碱调节废水pH,无结垢堵塞现象,节省约2/3的药剂费

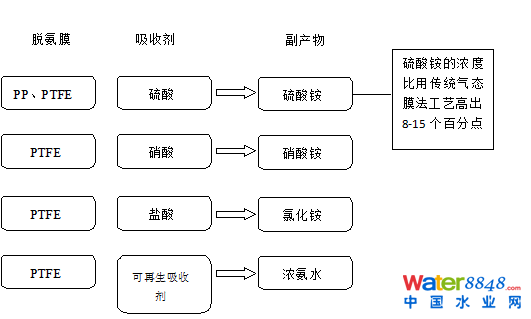

♦ 提供PP、PTFE两类高传质系数、高比表面积的气态膜组件

----PP膜组件价格低,疏水性、物化性能较好,耐强酸强碱腐蚀;应用于较理想含氨氮料液/废水的处理要求

----PTFE膜组件疏水性好,耐酸碱和氧化剂腐蚀性好,使用寿命长;不仅可用于常规料液,还可于含有沉淀物、低表面张力料液,含氧化性、挥发性酸的吸收液耐酸耐碱耐腐蚀,应用范围更广

----PP、PTFE两类气态膜组件产能:>30万 m2/年;

----含氨氮水处理能力(脱除率≥99%):1~4万 吨/天

----传质系数大(25℃下,K= 4 ~ 12x10-6 m/s)

----比表面积高(3000~5000m2/m3)

♦ 副产品种类多,可根据企业需求定制气态膜法脱氨副产物

♦ 低能耗:近常压操作,电能仅用于驱动料液通过膜组件,能耗节省至少80%

|

|

蒸汽耗量/吨废水 |

电耗/吨废水 |

备注 |

|||

|

吨 |

元 |

度 |

元 |

|||

|

气态膜过程 |

副产品为氨水 |

<0.06 |

<9.0 |

<1 |

<0.7 |

适用于氨氮浓度≤10000mg/L

按0.7元/度电计算; 按150元/吨蒸汽计算 |

|

副产品为铵盐 |

|

|

<1 |

<0.7 |

||

|

传统汽提(蒸馏) (副产品为氨水) |

0.12~0.18 |

18~27 |

|

|

||

|

传统吹脱-吸收 (副产品为铵盐) |

|

|

15 ~ 30 |

10 ~ 21 |

||

|

雾化解吸-吸收 (副产品为铵盐) |

|

|

15 ~ 20 |

10 ~ 14 |

||

处理1吨氨氮废水,气态膜法脱氨过程电耗<1度

♦ 操作费用低

|

处理技术 |

气态膜 |

可逆气态膜 |

沸石吸附 |

吹脱吸收 |

蒸汽汽提 |

|

技术特点 |

产品为铵盐,适合高浓度氨氮,50–30000mg/L |

产品为氨水,适合高浓度氨氮,200- 30000 mg/L |

适合低浓度氨氮(≤200mg/L) |

产品为铵盐,电耗高 |

产品为氨水,蒸汽耗量大 |

|

运行成本,元/吨* |

< 2 |

6-9 |

2 ~ 5 |

15 ~ 30 |

20 ~ 30 |

|

投资成本,万元/吨 |

0.3-1.2 |

0.6-1.5 |

0.2 ~ 0.6 |

0.5 ~ 2.0 |

0.6 ~ 2.0 |

♦ 高效:传质系数高,氨氮可脱除至低于3mg/L

♦ 设备模块化设计,易放大

♦ 操作弹性大,无二次污染