脱水污泥通常含有约60以上的水分,必须经过适度干燥后再进行焚烧,以确保污泥燃烧稳定、充分燃烬,且不对焚烧装置产生腐蚀。

干燥是传热传质的过程。

传热是指经传导、对流或辐射方式,热量从较高温度的热介质传给较低温度的湿物料的过程,遵循傅立叶定律:传热速率与传热系数、传热面积及温度差成正比,热流与温度梯度方向相反。传热的动力是温度差。

传质是指湿物料表面水受热汽化蒸发,及湿物料内部的水分扩散到物料表面再被蒸发的过程,遵循费克定律:传质速率与扩散系数、浓度差成正比,质流与浓度梯度方向相反。传质的动力是水浓度差。

干燥过程又被分为表面汽化和内部汽化两个阶段:在表面汽化阶段,水分通过物料扩散的速率大于汽化速率,水分汽化是在物料表面发生,物料的表面温度等于湿球温度计温度,也称为“恒速蒸发”阶段,此时蒸发速率高且恒定;在内部汽化阶段,水分通过物料的扩散速率降低,汽化面内移,物料温度上升,也称为“降速蒸发”阶段,此时蒸发速率逐渐下降。

先采用喷雾干燥技术进行脱水污泥表面汽化阶段的干燥,再采用振动流化干燥、带式干燥、回转窑干燥、气流干燥等直接干燥技术进行污泥内部汽化阶段的干燥,构成两段式污泥干燥系统,能够最大程度地符合干燥机理,获得高产率和高效率。

污泥喷雾干燥技术可将污泥雾化成粒径约100微米的细小雾滴,极大地提高了污泥的表面积,有利于传热传质;污泥雾化具有一定的细胞破壁能力,使细胞水释出,同时破坏污泥中的胶状体,并使大部分存在于污泥内部的间隙水成为了表面水,强化了表面蒸发过程;喷雾干燥可以直接采用1100℃高温烟气进行干燥,增大了传热介质和物料的温度差;喷雾干燥是在高速气流中完成,有利于水蒸汽的快速扩散。因此,污泥“喷雾干燥”技术非常适合脱水污泥在表面蒸发阶段的干燥处理。经喷雾干燥后,污泥含水率降至约50%及以下。

污泥干燥进入内部蒸发阶段后,喷雾干燥这种极速蒸发模式不再适合,需要一种适合污泥内部水分缓慢扩散至表面再被蒸发的干燥工艺。振动流化干燥、带式干燥、回转窑干燥和气流干燥等技术的蒸发速率较低,能够适应污泥内部水分的缓慢扩散,可通过控制物料在干燥器内的停留时间控制物料干燥程度。而且与喷雾干燥相同,这些干燥技术可直接利用余热烟气进行干燥,便于工艺组合,适合污泥在内部蒸发阶段的干燥处理。经二次干燥后,污泥含水率降至40%及以下。

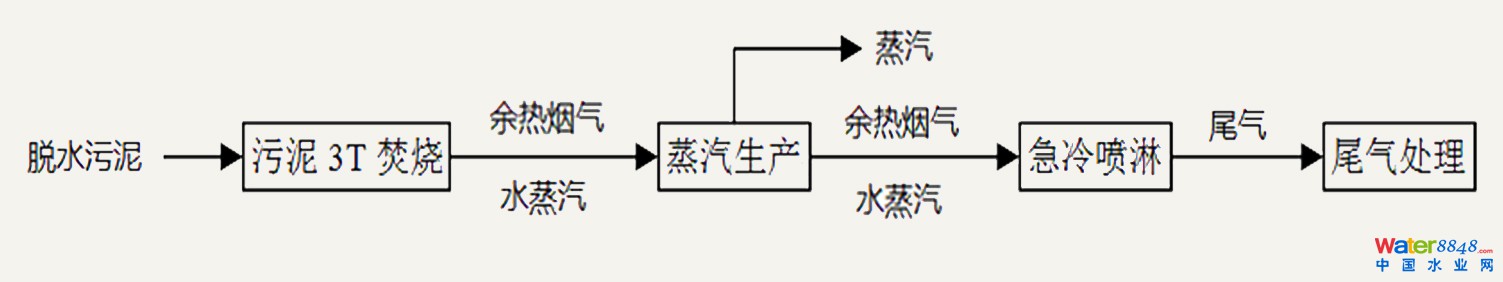

为防止二噁英的生成,污泥焚烧过程需要满足清洁焚烧的"3T"准则(Temperature,Turbulence,Time),即焚烧需要在一定的焚烧温度(800℃及以上)和湍流度下停留一定的时间(2s以上)。

同时还需对污泥焚烧产生的烟气进行“骤降”处理,使其在2s以内从800℃降至250℃以下,防止二噁英在烟气降温过程中合成。

由于烟气飞灰中吸附了大量的二噁英和重金属,还需要对污泥焚烧烟气中的飞灰进行捕集,并采用活性炭对尾气进行吸附处理。

目前常用的固废焚烧炉主要为流化床焚烧炉和回转窑焚烧炉,都能满足清洁焚烧的“3T”准则;而且适应性好,技术成熟。可焚烧低热值、高水分、在其他燃烧装置中难以稳定燃烧的废弃物,被广泛应用于垃圾焚烧和危废焚烧。

污泥燃烧时会有大量挥发性气体产生,需要采取措施确保烟气二燃充分。通常的流化床焚烧炉二燃温度约800℃,能够满足烟气中挥发性气体焚烧的要求。在二燃室采用燃油或天燃气助燃,能够将二燃温度提高到1100℃,满足危废污泥焚烧的要求。

干化污泥通常为细微的粉状颗粒,容易随烟气直接逸出炉膛,通常需要通过多次循环方式焚烧处理,增加了焚烧系统负荷,消耗更多的动力和空气。将干化污泥造粒,使之形成颗粒度、燃值、灰分、挥发分均匀稳定的“污泥衍生颗粒燃料”,可确保焚烧过程中污泥稳定充分的燃烧,且大大减少烟气中的粉尘量。

国内外污泥焚烧处理方案主要有以下几种工艺技术集成:

方案一:将高含水率污泥直接投入焚烧炉进行焚烧。

需配置余热锅炉等进行余热资源利用,配置急冷塔对烟气快速降温以防止二噁英的合成;约500℃的余热烟气被急冷塔喷淋降温排放;污泥含水率高,需消耗更多燃料和空气维持焚烧,并产生更多的二氧化碳和尾气,损失更多的热量;在烟气降温过程中会发生烟气管道和设备结垢、结焦,以及酸性腐蚀。

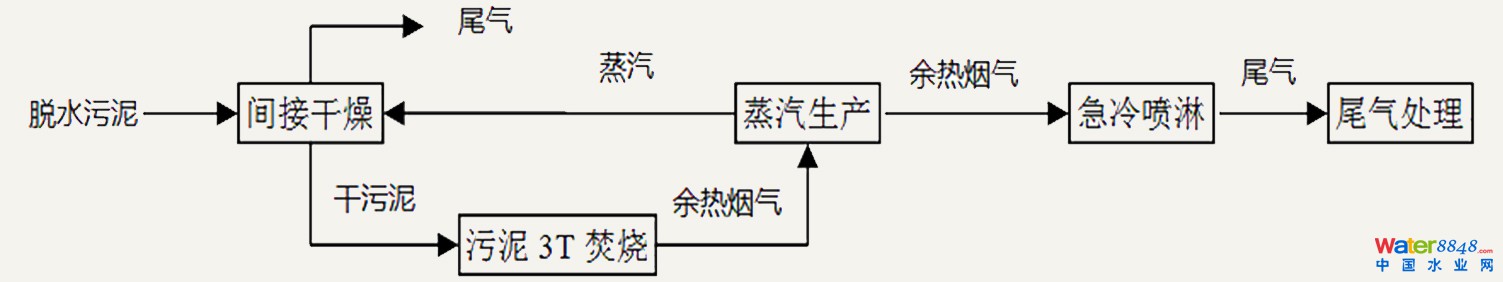

方案二:污泥先干燥再焚烧。其中污泥干燥工艺是利用污泥焚烧产生的余热烟气生产0.5~1MPa的蒸汽,再采用间接干燥工艺利用蒸汽进行污泥干燥。

需配置余热锅炉生产蒸汽,配置急冷塔对烟气快速降温以防止二噁英的合成;约500℃的余热烟气被急冷塔喷淋降温排放;需消耗更多燃料和空气以产生足够的蒸汽完成污泥干燥,增加了二氧化碳和废气排放;多个环节的热量转换造成热效率低下;污泥焚烧和干燥两个环节都会产生废气使尾气量增加,损失更多的热量;在烟气降温过程中会发生烟气管道和设备结垢、结焦,以及酸性腐蚀。需在干燥器内充入惰性气体以降低氧含量,防止干燥过程中发生粉尘和挥发性气体混合爆炸。

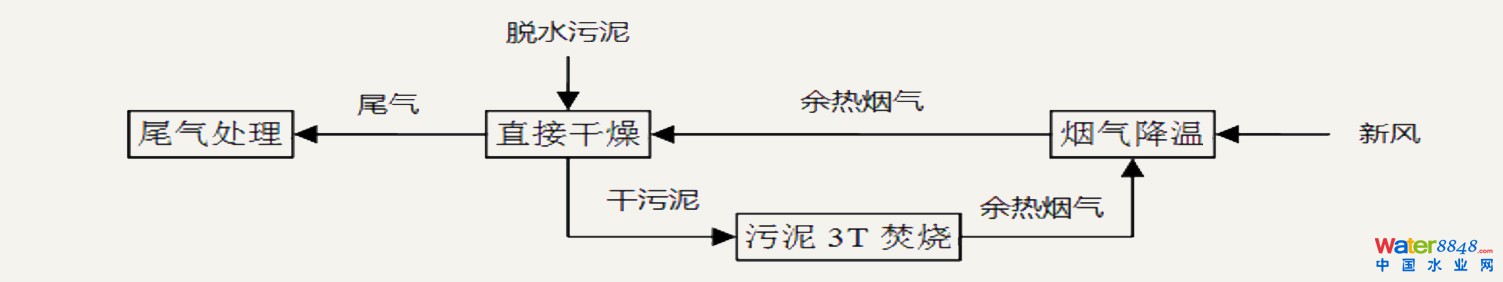

方案三:污泥先干燥再焚烧。 其中污泥干燥工艺是将污泥焚烧产生的约800~1100℃高温烟气进行稀释降温至约500℃,再采用直接干燥工艺利用降温后的烟气进行污泥干燥。

需要大量的新风稀释高温烟气,使废气量增加,损失更多的热量;污泥干燥过程有较高的粉尘和挥发性气体混合爆炸风险;工艺环节较少,系统构成简单。

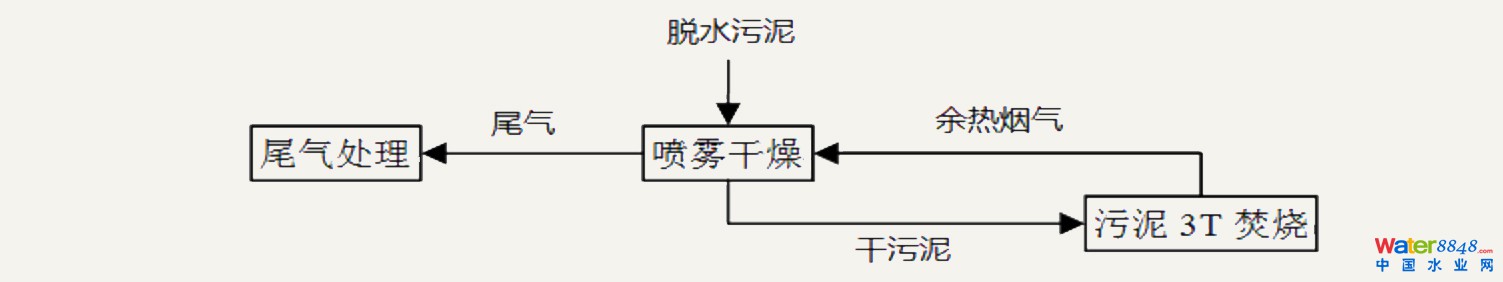

方案四:污泥先干燥再焚烧。其中污泥干燥工艺是直接利用污泥焚烧产生的约800~1100℃高温烟气进行污泥干燥。

直接采用污泥焚烧产生的800~1100℃高温烟气进行污泥喷雾干燥,热效率高,消耗的空气和燃料少,二氧化碳和废气排放量低,热损小;污泥喷雾干燥工艺自身具有烟气温度骤降、飞灰(二噁英和重金属)吸附功能;并形成高湿、低氧、极速蒸发降温、高速气流流通的环境,防止污泥干燥时的粉尘和挥发性气体混合爆炸的发生;工艺环节少,系统构成简单。

与其他方案相比,将污泥喷雾干燥工艺与焚烧工艺进行技术集成,具有明显的技术及经济优势。