|

喷雾干燥技术

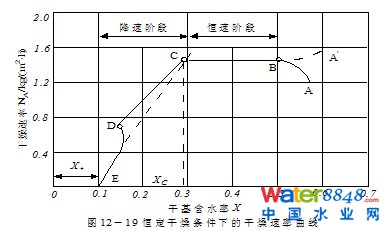

干燥是用加热的方法使水分或其他溶剂汽化,并将蒸汽排除,籍此来除去固体物料中湿分的操作。按传热方式划分,包括传导干燥、对流干燥、辐射干燥,以及由其中两种或三种方式组成的联合干燥。 干燥是一个传热传质过程。经传导、对流或辐射方式,热量从较高温度的传热介质传给较低温度的湿物料表面,然后传至湿物料内部,这是一个传热过程。干燥的传热过程遵循傅立叶定律(Fourier’s Law)φ = -λAdT/dx,传热速率与传热系数、传热面积及物料与热介质的温度差成正,热流与温度梯度方向相反。传热的推动力是温度差。

干燥是一个能量净支出的过程,耗能费用在一个标准干化系统运行成本中的比例大于80% ,因此对热能损耗的研究是干化系统研究及改进的重点。

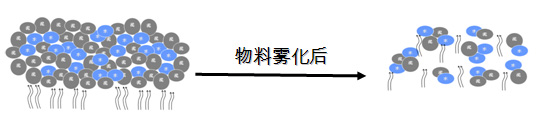

与其他热干燥方式相比,被雾化成细小雾滴极大地提高了物料的传热和传质面积,同时使原本存在于物料内部的间隙水成为表面水,从而强化了恒速蒸发过程,提高了干燥热效率。

喷雾干燥具有传热快、水分蒸发迅速、干燥时间瞬间的特点,适用于热敏性物料,且产品质量好,质地疏松,干燥、造粒同步完成,工艺过程简单,系统组成少,自动化程度高。被广泛应用于奶粉、洗衣粉、药品、颜料等产品的生产中。 |

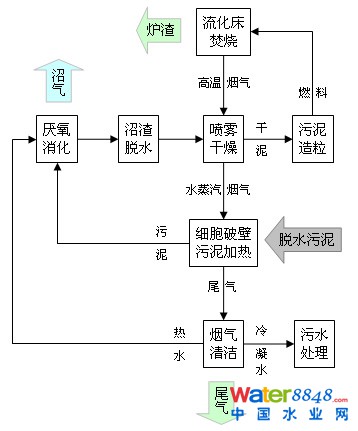

| 工艺流程

|

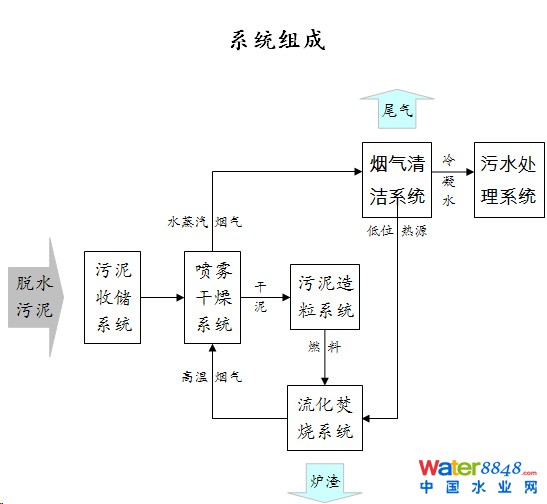

系统组成

1)污泥收储系统

完成污泥接收、存储、输送及供料。包括:污泥池、料斗、螺旋送料器、污泥泵等。

2)喷雾干燥系统

完成污泥喷雾干燥处理,气固分离及干燥污泥回收。主要包括:喷雾干燥塔、污泥雾化器及气流喷嘴、旋风分离器、空气压缩机、储气罐等。

3)污泥造粒系统

完成干化污泥造粒、输送及存储。主要包括:干化污泥造粒机、传输带、料仓等。

4) 污泥焚烧系统

完成干化污泥焚烧,并产生高温烟气用于污泥喷雾干燥。主要包括:流化床热风炉及配套的鼓风机、分离器、提升机、进料机等。

5)烟气清洁系统

完成污泥“干燥—焚烧”后所产生烟气的清洁处理和排放,以及水蒸汽余热回收。主要包括:引风机、回收塔、排放塔、水泵、换热器等。

6)污水处理系统

完成污泥干燥过程中产生的水蒸汽冷凝液及生产性废水的净化处理。

7)系统运行控制系统

完成系统自动运行检测和控制。包括:控制台,机柜,由温度、浓度、压力等传感器及数字仪表组成的运行数据采集系统,由变频器、电磁阀、电机等组成的控制执行系统。

8)其他配套设施。

相关资质:

工艺技术

1. 污泥喷雾干燥技术

由于污泥比较粘稠,很难雾化或雾化效果差,达不到预期雾化目标影响干燥效率,还会造成粘壁现象,无法进行干燥生产;而且污泥中含有各种杂质,特别是存在较大的固体颗粒和毛发、绳头等,容易堵塞雾化喷枪,无法进行干燥生产。

针对污泥喷雾干燥生产过程中存在的问题,本系统采用了针对性的解决方案:

1) 采用二次切向内混三流式气流雾化技术。该技术可将粘度高达10万厘泊的膏状物料雾化成细小的雾滴,并且耗气量小(气料质量比约1:10)、效率高,有效地解决了粘稠物料的雾化效果问题;

2) 提高喷枪内部物料通道的孔径至20mm,确保经沉渣池和格栅过滤后的污泥不会形成堵塞。而且一旦被堵塞,该喷嘴可用压缩空气反吹,在10分钟内解决堵塞问题,不影响连续生产。

大孔径二次切向内混三流式气流喷雾技术是我单位的专有核心技术,具有国际领先水平,该技术已应用在多领域,并在污泥喷雾干燥处理系统工程实例中成功应用。

作为辅助措施,在污泥输送泵出口加装破碎机,可以将大颗粒、长纤维进行粉碎,确保喷嘴不会堵塞。

2. 污泥流化床焚烧技术

为实现清洁焚烧,减少二噁英的生成,污泥焚烧过程需要满足清洁焚烧的"3T"准则(Temperature,Turbulence,Time),即焚烧需要在一定的焚烧温度(850℃及以上)和湍流度下停留一定的时间(2s以上)。

同时还需对燃烧产生的烟气进行“骤降”处理(在2s以内从850℃以上温度降至250℃以下),防止二噁英在烟气降温过程中合成,以及脱硫除尘除臭处理,才能即达到处理处置目标又不会产生有毒有害物质。

本系统采用针对性措施以保证污泥安全、可靠焚烧并资源化再利用:

1) 采用流化床焚烧炉作为污泥焚烧的工艺设备,其成本低、可有效地进行“3T”焚烧且二次污染小、能量综合利用率高,已在垃圾焚烧领域得到广泛应用;

2) 由于污泥含水率更高,需要先适度的干燥处理以符合焚烧工况要求;

3) 为了确保炉膛内物料持续均匀流化且焚烧稳定,干化污泥被制成直径约12mm,燃值、灰分、挥发分稳定的“污泥衍生颗粒燃料”进行焚烧,有利于流化床焚烧炉运行控制,也有利于工业化连续生产运行。

3. 环保控制技术

* 二噁英的控制

污泥中含有二噁英,在焚烧过程中需加以控制,以防止其进入大气被人吸入而危害健康。本系统通过以下技术措施,严格控制二噁英排放:

1) 高温焚烧分解二噁英。

二噁英在705℃以下时是相当稳定的,高于此温度即开始分解。采用850℃以上焚烧温度并停留2s以上,能够使污泥中原有的绝大部分二噁英分解;另外,在污泥中适量掺入煤,一方面可以补充污泥焚烧所产生热量的不足,另一方面利用煤中的硫来抵制二噁英生成。

本系统采用流化床焚烧半干化污泥颗粒燃料,并保持炉膛焚烧温度900℃以上并停留2s以上,以确保绝大多数二噁英得到处理。

2) 飞灰收集二噁英。

高温分解后烟气中残余的二噁英是以蒸汽状态(气相)和吸附在飞灰颗粒上(固相)二种状态存在。由于飞灰的比表面积很大,对二噁英有很强的吸附作用,导致飞灰中二噁英浓度很高,通常占焚烧过程二噁英总排放量的70%左右。

本系统采用迷宫分离器对污泥焚烧后的飞灰进行收集,并按有关规定进行填埋或熔融焚烧处理。少部分飞灰随同烟气进入下一步的污泥喷雾干燥环节进行骤降和吸附处理。

3) 泥雾喷射骤降温度抑制二噁英再合成及吸附二噁英。对燃烧产生的高温烟气进行骤降处理,在2s时间内降低至250℃以下,避开300~500℃的温度环境,可有效防止二噁英的合成。

本系统采用污泥雾化喷射(含水率70%以上)方式直接对输入喷雾干燥塔的高温烟气进行骤降处理(同时泥雾得到干燥),在约1s时间内将高温烟气从约850℃降至150℃以下,防止二噁英的再合成。与此同时,污泥雾滴直接对混在烟气中残存的二噁英进行吸附,使之附着在干化污泥内。干化污泥经造粒成为污泥颗粒燃料,重新回到炉膛进行焚烧处理,使吸附的二噁英进一步得到高温分解。

4) 尾气处理彻底净化。经高温分解、飞灰收集、骤降抑制合成、吸附处理后,可能残存的二噁英,以及在喷雾干燥时从污泥中挥发的H2S、NH3、SOX、NOX、甲硫醇、二甲二硫醚等,一起随烟气、水蒸汽进入系统烟气处理环节,得到进一步控制处理。

* 重金属的控制

污泥中含有一定量的重金属,需加以控制避免进入大气或食物链。

重金属污染物在焚烧过程中被蒸发。熔点高的重金属随温度降低会凝结成粒状物而被捕集。熔点低重金属会在飞灰表面催化作用下,形成熔点温度较高且较易凝结的氧化物或氯化物,特别是汞和镉大部分吸附在飞灰颗粒上而被捕集下来。

本系统采用旋风分离器收集,以及污泥喷雾降温及吸附,降低烟气中的重金属。残存的重金属随烟气、水蒸汽进入系统尾气处理环节,得到进一步控制处理。

* 尾气处理

在进行污泥干燥和焚烧生产时,所产生的尾气中主要的污染及排放物包括:粉尘及颗粒物、酸性气体(H2S、NH3、HCl、HF、SOX、NOX、甲硫醇、二甲二硫醚等)、重金属(Hg、Pb、Cr等)和有机剧毒性污染物(二噁英、呋喃等)四大类。

其中的重金属和二噁英等,在污泥焚烧、飞灰收集、污泥喷雾降温及吸附等工艺环节已经得到有效控制,残存浓度极低。

对于烟气中的粉尘、酸性气体处理本系统采用了针对性的解决方案:采用“回收塔+氧化塔”的基本结构,并使用不同药剂分段喷淋进行烟气化学清洁处理。

其中第一段采用液碱溶液喷淋处理烟气中的H2S、NH3、HCl、HF、SOX、NOX等可溶性酸性气体,同时回收粉尘颗粒和水蒸汽潜热;第二段采用次氯酸钠溶液喷淋氧化处理甲硫醇、甲硫醚等不可溶有机挥发性气体。

与其他烟气处理技术相比,分段式烟气处理工艺更适合污泥干燥及焚烧所产生的尾气处理:

1) 采用化学处理方式,反应时间短;

2) 适合较高温度(80~150℃)、大流量连续烟气处理;

3) 分段式处理方式可以分步、分别针对不同的恶臭气体进行处理:第一段采用低价、耐高温的药剂使恶臭气体从高浓度降至低浓度,回收烟气中的粉尘,同时回收烟气中水蒸汽潜热作为余热资源加以利用,经济高效;第二段采用高效氧化剂使残存的低浓度恶臭气体分解,达标排放,环保安全;必有时可增加其他工艺处理段以解决特殊有害物质的处理。

* 其他排放物处理

1)异味气体控制及处理

恶臭污染源主要是由于污泥发酵产生的异味,其主要成份为硫化氢、氨等。在污泥储存仓及干泥料仓,污泥在转运、储存过程中,不可避免地将部分挥发性有机物扩散到周边环境中。

本系统采用封闭式污泥池、干泥料仓控制异味气体扩散范围,同时将这些污泥存储空间通过管道管道连接至鼓风机,抽取异味气体输送到焚烧炉进行焚烧处理。

2)污水处理

本系统废水主要有干化尾气冷凝液、生产性废水。平均每处理1吨含水率80%的脱水污泥将产生约700kg的废水。总量较小,而且在污泥处理处置过程中没有添加其他化学物质,污水中的成分与污泥原厂污水基本相同,可按照通用的污水处理工艺对污泥干化和焚烧过程中产生的冷凝液、废水进行处理。

3)噪声控制

本系统噪声源主要有引风机、鼓风机、空压机等。设备噪声级在80dB(A)以下。

本系统对空压机和引风机建设专用机房,并采取减震措施,降低和隔绝噪声。对可能产生噪声的管道,特别是风机出口连接的管道采取柔性连接的措施,以控制振动噪声。

4)灰渣处理

本系统的污泥焚烧灰渣,大都情况下可作为垃圾填埋场的覆土或建筑渣土、建材原料使用。但当灰渣中的重金属、二噁英含量过高时,需采用填埋或熔融焚烧处理。

4. 安全控制技术

污泥干燥及焚烧生产过程中,最大的安全风险是干燥过程中的污泥自燃和粉尘爆炸。

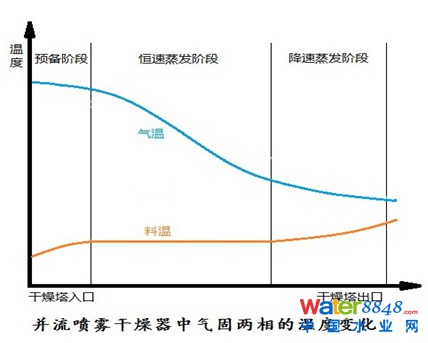

本系统采用高温烟气与污泥并流喷雾干燥方式,使雾化污泥与高温烟气同向进入干燥塔,既使进入干燥塔时高温烟气处于高湿的污泥雾滴包围中得到极速蒸发降温,又骤降控制二噁英的合成;在污泥雾滴被蒸发干燥成半干粉尘(含水率约20~30%)时,烟气温度已经下降至150℃以下不能引燃污泥;同时入塔的高温烟气的含氧量较低(通常< 12%)。由此形成低空气含氧量、降温、增湿的环境,有效地降低了自燃、粉尘爆炸的风险。

本系统运行采用计算机系统全过程监测控制和自动运行。针对粉尘爆炸风险,系统对污泥喷嘴压力、污泥即时流量、干燥塔入塔温度、干燥塔出塔温度等多个环节的工艺参数进行实时监测。当系统运行出现异常时,一个或几个监测参数会发生异常并报警,系统立即自动停机(也可人工紧急停机),防止系统运行故障时发生危险。

系统优势

污泥“喷雾干燥—流化焚烧”技术组合科学高效、安全环保、简单经济,成为绝佳的技术组合。

1. 科学

在污泥高温焚烧处置的同时,实现了二噁英分解,并为污泥干燥提供了热源。

在污泥喷雾干燥处理的同时,实现了污泥焚烧烟气的骤降处理,防止了二噁英的再合成;而且通过

泥雾吸附烟气中残存的二噁英、重金属等,防止污染扩散。

2. 高效

1) 采用干化污泥作为主要燃料焚烧发热,进行污泥干燥处理,实现了污泥资源化利用;

2) 采用污泥焚烧生产的高温烟气(高达850℃以上)直接进行脱水污泥干化处理,无需换热器,热传输距离短,风量相对较小,从而优化了热利用率;

3) 使污泥雾化极大地提高了污泥的传热和传质面积,同时使原本存在于污泥内部的间隙水成为表面水,蒸发效率提高,从而提高了干燥热效率;

4) 对污泥干燥过程中产生的水蒸汽余热进行回收再利用,实现了资源循环利用。

3. 环保

1) 在污泥干燥和焚烧的同时,科学地实现了对二噁英、重金属的控制;

2) 采用高效的化学湿法回收工艺对烟气分段(多重)处理,确保尾气排放远低于国标要求;

3) 采取有效措施对污水、噪声及灰渣进行处理,实现环境友好的生产运行。

4. 安全

1) 形成低空气含氧量、降温、增湿的污泥干燥工艺环境,有效地降低了污泥自燃、粉尘爆炸的风险;

2) 采用全自动运行控制与监测系统,确保系统运行出现异常时能立即停机处理,避免发生安全事故。

5. 经济

1) 工艺流程简单,干燥、焚烧效率高,自动化程度高,运行成本低,适宜规模化连续生产;

2) 系统组成简单,设备体积小,主要设备采用工业化标准设备,节省设备投资,减小占地面积(日处理100吨含水率80%脱水污泥的系统总占地面积约600m2)。

应用方案

方案一:独立的污泥处理处置系统

自成一体,构成独立、完整的脱水污泥处理处置系统。

方案二:与“污泥厌氧消化”系统组合

与污泥厌氧消化系统相结合,对厌氧消化产生的沼渣进行干化、焚烧处理。同时将污泥干化焚烧时产生的尾气余热作为厌氧消化的污泥加热和保温热源,循环利用;并实现在厌氧消化过程中不再燃烧沼气生产蒸汽,增加收益。

其他方案:

利用钢铁、水泥等工业的尾气作为污泥喷雾干燥的热源,构成脱水污泥干化处理系统。