国内在含铬污泥的处理和利用上做了较多的工作提出并应用了一些方法。在其他分质污泥的利用上也已着手研究。

1、制作磁性材料

制作磁性材料的含铬污泥,最适宜的是铁氧体法产生的污泥。亚硫酸氢钠法、电解法产生的污泥也可用于制作磁性材料。

为了使制作的磁性材料具有较强的磁性,在使用铁氧体法时,必须控制好硫酸亚铁的投加量、加空气氧化的程度、加温转化的温度,并将沉渣中的硫酸钠洗脱干净。

国内在利用含铬污泥制作磁性材料铁淦氧方面,制成了MX-400中波天线磁棒-一种锰锌铁氧体。在这种磁性材料中,Cr2O3以含量不大于4%的杂质掺入,其主要成分是Fe203、MnCO3和ZnO。因此,必须对干燥的含铬沉渣铁氧体进行含量分析,然后按下述比例加料配合:Fe2O3 67.3%、ZnO 9.5%、MnC03 23.3%、Cr203 4%。合成后经球磨、预烧、再球磨、压形,再在1290~1300℃下进行烧结。这样制成的磁棒主要参数导磁率及Q值均好。据资料介绍,也已采用铁氧体沉淀物做成了MX-2000磁棒。

若铁氧体废渣达不到制铁淦氧的要求,也可制作恒磁性材料。铁氧体沉渣还可用于制远红外涂料、耐酸瓷器,以及作为制铸石的原料等。

若含铬污泥是以铁和铬的氢氧化物形式存在,则必须先将其灼烧成为Fe203及Cr203再配料。

由于污泥成分很不固定且杂质成分多,每次制作前都要对沉渣进行分析,再调整材料成分,否则产品质量难以保证,这给制作磁性材料带来不少麻烦。

2、制催化剂

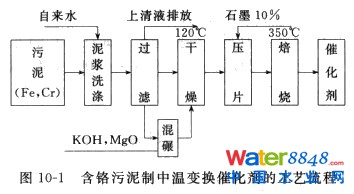

我国农业的发展对氮肥的需要量很大。在氮肥生产的合成氨工艺上要使用大量的催化剂(又叫触媒)。国内一些院校、科研单位和工厂,利用含铬污泥成功地制成了合成氨中变催化剂,如C4-2、C6和B104。这是一类中温变换铁铬系催化剂。工艺流程见图10-1。

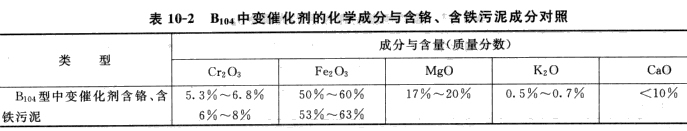

这种催化剂的化学成分与含铬废水处理产生的含铬、含铁污泥成分对比见表10-2。

表10-2中所列污泥成分表明,电镀含铬废水经处理(电解法、铁氧体法、硫酸亚铁还原法)后所产生的污泥,其Cr203和Fe203所占百分比符合B104型中变催化剂原料的化学成分,只需补充K20、MgO,即可满足B104中变催化剂生产的需要。污泥经洗涤、过滤,再与助催化剂KOH、MgO混碾均匀,经120℃烘干,加石墨10%压片,再经350℃焙烧即可制成中变催化剂。这种利用含铬含铁污烧即可制成中变催化剂。这种利用含铬含铁污泥制成的催化剂,无论是CO的转化率和机械强度等技术指标,均满足国家规定的产品要求。但这种催化剂不适于用天然气作为原料的合成氨工艺。

3、制作铬鞣剂Cr(OH)SO4

制革工业上要用到大量鞣剂。鞣剂是一种羟基硫酸铬,它与皮质胶原分子反应,发生质变,使皮变为革。传统的方法是用六价铬的化合物红矾钠(即重铬酸钠Na2Cr207·2H20大量靠进口供应)经葡萄糖还原后再生成羟基硫酸铬来鞣革。采用含铬污泥制作鞣剂,能节省大量红矾钠和葡萄糖,并为污泥找到了一条利用的途径。

由于铁铜等是鞣剂中的有害成分,因而用作鞣剂的污泥来源最好是亚硫酸氢钠法。活性炭法酸再生后的浓再生液经沉淀的污泥也可用。

制作鞣剂的主要过程为:将较纯的Cr(OH)3污泥定性检验、分析成分(铬含量及水分)后按Cr3+:H2S04=1:(1~1.5)加酸酸化,搅拌均匀后加热到90~100℃,保持0.5h。这样即生成羟基硫酸铬:

Cr(OH)3+H2S04=Cr(OH)S04+2H2O

控制Cr203含量为90~100g/dm3,盐基度30%~40%;pH=3~3.5,铬鞣剂制成后,陈化10~15h。

采用这种工艺对污泥的纯度要求较高,污泥中除Cr(OH)3外,应避免含有其他金属离子,否则,只能用于低档皮种。

从经济效益上看,废水中含铬量越高(至少大于50mg/dm3),回收价值越大。采用兰西法(Lancy法)经济效益比槽外集中处理法要高。减少污泥中铁、铜等杂质含量并对污泥妥善保管是提高鞣革质量的必要保证。

4、制作抛光膏

亚硫酸氢钠法等还原法得到的含铬污泥中含铁很少,可用于制作绿色抛光膏;硫酸亚铁法、电解法等得到的含铬污泥中含有较多的铁,可用于制红色抛光膏。

绿色抛光膏的制作方法为:将含Cr(OH)3污泥烘干经650~1200℃高温灼烧12h,则氢氧化铬脱水转化为绿色的三氧化二铬。

2Cr(OH)3=Cr2O3+2H2O

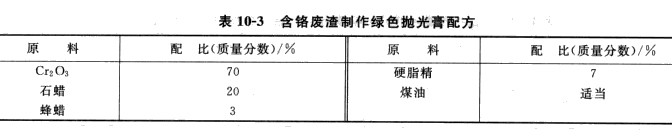

将其球磨成粉末,然后按表(10-3)配方制作绿色抛光膏(即绿油)。

将石蜡、蜂蜡、硬脂精放在容器内微焙,加入Cr203和煤油搅拌均匀,倒入成型模内,冷却后从模中取出即为绿色抛光膏,可用于抛光不锈钢等硬度较高的金属。

含铁铬污泥制红色抛光膏(即红油)的方法如下。

将污泥干燥后粉碎,用180~200目筛子过筛,在200℃左右加热半小时,每吨抛光膏按下述配方配料:

混合油脂 200kg 抛光剂 15kg

长石粉 600kg(200~300目) 红丹 9kg

污泥 196kg(180~200目) 石灰 10kg(22目)

其中混合油脂配方为:

硬脂酸 13% 蓖麻油 11.5%

脂肪酸 0.35% 松脂 36.5%

混合蜡 17.5% 漆脂 12.65%

矿物油 8.5%

抛光剂红丹石灰蓖 麻油松脂漆脂

将硬脂酸、脂肪酸等油料混合于铁锅内,加热搅拌均匀,按配方逐步加入污泥及其他成分,最后加热至140~165℃,在搅拌下加入长石粉,继续搅拌3h,倒入成型模内,冷却后取出即得铁红抛光膏,可用于抛光铁等中硬度金属。制作抛光膏尽管是含铬污泥的一种出路,但抛光膏的用量毕竟有限,不能全部解决问题。有条件和有销路的地方才可以采用此法。

抛光膏的用量毕竟有限,不能全部解决问题。有条件和有销路的地方才可以采用此法。